НАУЧНАЯ БАЗА КОМПЛЕКСНОГО ОБОСНОВАНИЯ БЕЗОПАСНОСТИ МОРСКИХ ПОДВОДНЫХ ТРУБОПРОВОДОВ И ОБЪЕКТОВ

Аннотация: Рассмотрены фундаментальные закономерности процессов деформирования, повреждения и разрушения , лежащие в основе количественного определения безопасности морских подводных трубопроводов и объектов на всех стадиях их жизненного цикла. В качестве критериев комплексной безопасности приняты система запасов по параметрам рисков, связанных с запасами прочности, ресурса, надежности и живучести. Это позволяет комплексно увязать нормативную базу по проектированию, строительству, испытаниям, эксплуатации, контролю, диагностике и ремонту при продлении срока службы и вывода из эксплуатации.

Формирование единых научно-методических основ этой базы является одной из главных целей деятельности Межведомственного экспертного совета по безопасности морских подводных трубопроводов и объектов. Их отнесение к числу критически и стратегически важных для национальной безопасности требует привлечения передовых научных достижений в теории безопасности и рисков, а также современных методов физического и математического моделирования с использованием аналитических, цифровых, экспериментальных и интеллектуальных технологий.

Ключевые слова: безопасность, риск, живучесть, надежность, ресурс, прочность, расчет, критерий, морской трубопровод и объект.

Авторы: Н.А. Махутов – член-корреспондент РАН, главный научный сотрудник ИМАШ РАН.

1. Постановка проблем

Прочность, ресурс, надежность, живучесть и безопасность морских подводных трубопроводных систем и объектов со второй половины ХХ века стали предметом внимания не только фундаментальной науки, прикладных технических и технологических, инженерной практики, но и формирования социально-экономических и экологических исследований гражданского и оборонного назначения. Этому способствовало открытие значительных запасов жидких и газообразных энергоносителей на морском шельфе, расширение методов и средств добычи, обработки, хранения и транспорта нефти и газа на водной поверхности и морском дне, в прибрежной зоне, искусственных морских сооружениях. В то же время продвижение от береговой наземной инфраструктуры к прибрежной, надводной и подводной было сопряжено с целым спектром принципиально новых проблем и задач проектирования, строительства и эксплуатации, в первую очередь, морских подводных трубопроводов (технологических и магистральных) и объектов (морские платформы, геологоразведочные и добычные системы, наливные и перегрузочные теминалы), контрольные и диагностические комплексы, системы подводной диагностики и защиты. Сложные и неустойчивые природно-климатические, биохимические явления и процессы на водной поверхности, морских глубинах и морском дне порождали расширение спектров эксплуатационных воздействий, ведущих к ускорению накопления повреждений и переходу морских подводных трубопроводоов и объектов в предельные аварийные и катастрофические состояния. Эти опасные процессы и явления оборачивались для многих стран крупнейшими катастрофами с многомиллиардными ущербами для экономики (до 1010÷5·1010 долл. США), разрушениями объектов (платформ, трубопроводов, терминалов), гибелью людей (до 150 чел.), загрязнением больших водных пространств. Здесь уместно указать на катастрофы уже XXI века на морских платформах в Северном и Охотском морях, подрывом российских трубопроводов в Балтийском море, на танкерах по перевозке нефти и Аляски США и мазута у черноморского побережья (Россия).

Образность неопределенностей и сложностей проблем анализа безопасности в Мировом океане в связи с небольшой их надводной и огромной подводной частью была отмечена 26.02.2025 г. на совещании специалистов по безопасности воздушных полетов в музее Н.Е. Жуковского (рис. 1).

Рис. 1. Видимые и скрытые проблемы безопасности от надводной и подводной частей айсбергов

Видимая часть надводных опасностей более доступна для исследователей, а подводная существенно объемнее надводной и скрыта от прямых наблюдений. Но и надводная часть айсберга в ночное время стала источником крупнейшей катастрофы 15.04.1912 г. на океанском лайнере «Титаник» с гибелью более 1500 пассажиров (рис. 2).

Рис. 2. Гибель «Титаника» при столкновении с айсбергом

Фронт и объем современных подводных разработок энергоносителей на морском шельфе второй половины ХХ века резко возросли, увеличив за последние 50 лет число аварийных ситуаций на морских подводных трубопроводах в среднем от 50 до 250, а максимально до 450 в год.

Крупнейшей из них стала авария с террористическим подрывом трубопроводов СП-1 и СП-2 26.09.2022 г. с экономическим ущербом более 107 долл. в Балтийском море (рис. 3).

Рис. 3. Зоны взрывного поражения магистральных газопроводов СП-1 и СП-2

Изложенные выше обстоятельства были учтены при организации в 2022 г. Межведомственного экспертного совета (МЭС) по безопасности морских подводных трубопроводов и объектов на базе Комиссии РАН по техногенной безопасности, соответствующих департаментов Минпромторга, Морского регистра, управлений Ростехнадзора, Газпрома, НПС «Риском», Союза нефтегазопромышленников, НГБ «Энергодиагностика». Основные положения о направлениях деятельности МЭС и результаты его работы в 2022 – 2025 гг. отражены в ряде специальных выпусков (№№ 9, 11) журнала «Морская наука и техника» и «Бюллетене информационно-аналитических материалов о безопасности морских подводных трубопроводов». Ниже намечены этапность и существо развития специалистами и участниками МЭС методологии анализа и обеспечения ключевых показателей работоспособности и эффективности морских подводных трубопроводов и объектов.

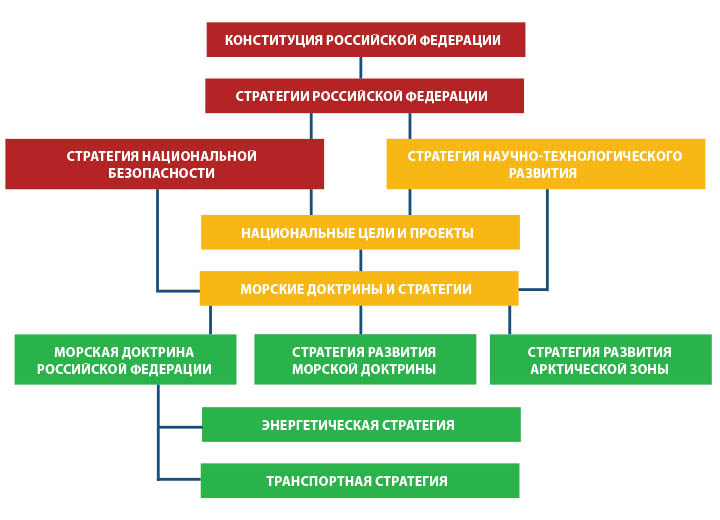

2. Руководящие документы по реализации проектов развития морских подводных трубопроводов и объектов

Учитывая самую большую в мире протяженность пограничной береговой линии и общей протяженности морских границ, составляющей около 39 тыс. км или около 65% всех границ России, а также энергоресурсный запас на морском шельфе около 85 трлн м3 и 17 млрд т нефти, вопросы и проблемы анализа, нормирования, обеспечения и повышения безопасности морских подводных трубопроводов и объектов становятся критически и стратегически важными для реализации требований Конституции [1] и стратегии национальной безопасности [2]. Научная, техническая и технологическая стороны этой реализации регламентированы стратегией научно-технологического развития страны [3] и соответствуют национальным целям развития [4] и группе национальных проектов страны. Ориентация приоритетов, целей и задач дальнейшего развития Российской Федерации до 2030 г. и на перспективу до 2026 г. на решение глобальных и конкретных проблем становления и функционирования морских трубопроводов и объектов (рис. 4) предусмотрена в Морской доктрине [5] и стратегии развития морской деятельности [6], стратегии развития Арктической зоны и обеспечения национальной безопасногсти [7]. Целый ряд положений по перспективам проектирования, создания и эксплуатации морских подводных трубопроводов и объектов отражен в энергетической [8] и транспортной [9] стратегиях Российской Федерации.

Рис. 4. Система руководящих документов по обеспечению безопасности морских подводных трубопроводов и объектов

В соответствии с требованиями системы руководящих документов федерального уровня на протяжении многих десятилетий шло развитие и совершенствование методов и средств обеспечения и повышения безопасности морских подводных трубопроводов и объектов.

Важность, многофакторность и нетрадиционность исключительно важного проекта Ладожского подводного трубопровода была продемонстрирована в нашей стране при его строительстве в 1942 г. для блокадного Ленинграда. Его подводная протяженность составляла 26 км с глубиной до 13 м. Трубы диаметром 100 мм на берегу сваривались в секции длиной 100 – 200 м, которые на понтоне доставлялись для сварки секций в 1000 – 1500 м с их опусканием со льда вручную на дно (рис. 5).

Уникальное нестандартное проектирование, строительство, испытания и эксплуатация в условиях военного времени дали беспрецедентный опыт дальнейшего развития отечественного подводного трубопроводного транспорта энергоресурсов.

Рис. 5. Прокладка первого подводного трубопровода на Ладоге в 1942 году

К настоящему времени в нашей стране было построено и введено в эксплуатацию большое число морских подводных трубопроводов в местах шельфовой добычи нефти и газа в Каспийском, Охотском, Черном, Карском, Балтийском морях. При этом максимальная протяженность магистральных трубопроводов составляет более 1220 км, а максимальная глубина «Голубого потока» и «Северного потока» (СП-1, СП-2) по длине 396 км достигант 2200 м, внутренне давление – 25 МПа, диаметр 610 мм с толщиной стенки 31,8 мм.

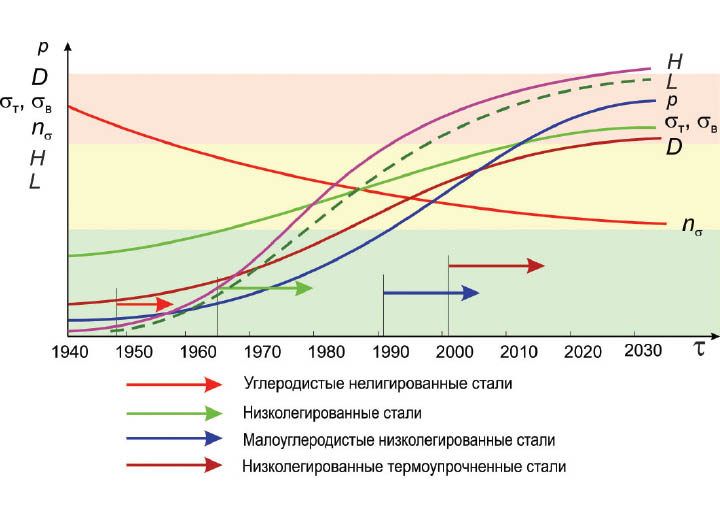

На рис. 6 представлены основные показатели развития базовых параметров отечественных морских подводных трубопроводов глубины (от 13 до 2200 мм), диаметров D (от 100 до 610 мм), давлений р (0,1 до 25 МПа), пределов текучести τт (от 200 до 450 МПа), пределов прочности τв (от 400 до 650 МПа) при снижении запасов прочности nσ (по пределу текучести 2,8 до 1,5).

Рис. 6. Изменение базовых расчетных характеристик при определении прочности

Наибольшим (на порядки) относительное изменение за прошедшие десятилетия было для таких параметров морских подводных трубопроводов, как глубина Н, протяженность L, диаметр D и давление р. Изменение механических свойств ( σт , σв ) трубных сталей и запасов прочности nσ было не столь значительным (в десятки прцентов и разы.

3. Этапность развития методов обоснования работоспособности

Применительно к трубопроводным системам для транспорта газообразных и жидких углеводородов в нашей стране и мире на протяжении всего ХХ века в практике проектирования, строительства и эксплуатации использовались общие унифицированные для инженерных расчетов методы. В последние полвека, с 70-ых годов ХХ в., стали разрабатываться специализированные методы расчетов для подводных трубопроводов. Наиболее значимые результаты этого специализированного подхода были получены [11, 12] в Норвегии (DNV), США (ASME, API) Великобритании (ВР), России (ВНИИГАЗ, Росстандарт). Анализ состояния научных, методических, инженерных, строительных, эксплуатационных и надзорных подходов после указанных выше тяжелых катастроф на магистральных трубопроводах СП-1, СП-2 был проведен Межведомственным экспертным советом [10 - 13]. На этой основе в МЭС были разработаны методические указанию по обоснованию безопасности с учетом повреждений и деформаций.

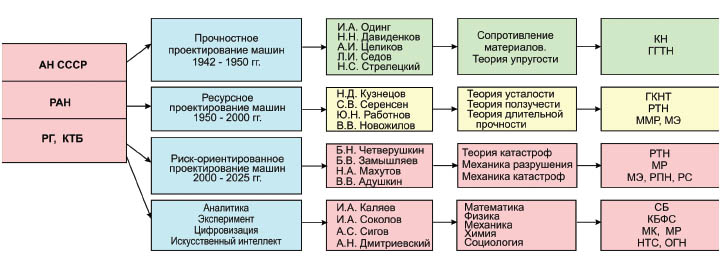

На рис. 7 по обобщенным данным представлены четыре этапа становления и развития методологии достижения заданных параметров работоспособности создания и функционирования магистральных морских подводных трубопроводов.

Рис. 7. Основные этапы становления и развития исследований по прочности и безопасности

Фундаментальные научные основы для каждого из четырех этапов разрабатывались Академией наук – АН СССР и РАН, координацию этих разработок в последние сорок лет осуществляли:

Рабочая группа (РГ) при президенте Академии наук по анализу риска и проблем безопасности, созданная президентом акад. А.П. Александровым в 1987 г. после аварии на Чернобыльской АЭС, и руководимая акад. К.В. Фроловым (до 2008 г.) и чл.-корр. Н.А. Махутовым (до 2020 г.);

Комиссия РАН по техногенной безопасности (после 2020 г.).

На первом этапе (1942 – 1950 гг.) реализация всех основных проектов в нашей стране для исключения разрушений при максимальных эксплуатационных нагрузках проводились на базе прочностного проектирования, основы которого были заложены членами Академии И.А. Одингом, Н.Н. Давыденковым, А.И. Целиковым, Л.И. Седовым, Н.С. Стрелецким и отражены в рамках сопротивления материалов и теории упругости.

Второй этап (1950 – 2000 гг.) был связан с дополнительным переходом на ресурсное проектирование, когда предусматривалось обеспечение работоспособности несущих элементов на стадии эксплуатации по параметрам срока службы и числа циклов. Научная база этого этапа создавалась акад. Н.Д. Кузнецовым, С.В. Серенсеном, Ю.Н. Работновым, В.В. Новожиловым в рамках теорий усталости, ползучести и длительной прочности. Потребителями и контролерами этих разработок выступали ГКНТ СССР, Ростехнадзор (РТН), Минморфлот (ММФ), Минэнерго (МЭ).

Третий этап (2000 – 2025 гг.) связан с переходом на риск-ориентированное проектирование, когда к требованиям прочности и ресурса были добавлены не менее важные требования безопасности по критериям приемлемых рисков. Эти требования сводились к оценкам вероятностей возникновения аварийных и катастрофических ситуаций и сопутствующих им ущербам (потерям человеческих жизней, нарушениям природной среды, разрушениям инженерных инфраструктур). В разработках этого этапа существенные научные результаты для морских подводных трубопроводов были получены членами Академии наук Б.Н. Четверушкиным, В.В. Адушкиным, Б.В. Замышляевым, Н.А. Махутовым в рамках теорий катастроф, механики разрушения, механики катастроф. Реализация риск-ориентированного подхода в настоящее время осуществляется усилиями Ростехнадзора (РТН), Морского регистра (МР), Минэнерго (МЭ), Росприроднадзора (РПН), Росстандарта (РС).

На четвертом перспективном этапе (2025 – 2035 гг.) с использованием предшествующих трех будут развиты методы проектирования с использованием комбинированных аналитических, экспериментальных, цифровизации и технологий искусственного интеллекта для всех стадий жизненного цикла с прямым учетом того факта, что морские не только подводные, но и подледные трубопроводы и объекты являются элементом сложной социально-природно-техногенной системы (С-П-Т система) со своим спектром опасностей, вызовов и угроз и сроками службы до 50 лет . Эти новые исследования и разработки предусмотрены указанными выше (см. рис. 4) руководящими государственными документами. Координацию научного развития этих перспективных технологий проектирования осуществляют члены Академии И.А. Каляев, Н.Н. Соколов, А.С. Сигов, А.Н. Дмитриевский. Существенное значение для этого этапа имеют ведущие направления фундаментальной науки – математика, физика, механика, химия, социология, экономика. Общую координацию исследований и разработок выполняют Совет Безопасности (СБ), Морская коллегия (МК), Морской регистр (МР), комитеты по безопасности Федерального собрания (КБФС), научно-технические советы (НТС) ведущих ведомств и всех органов государственного надзора (ОГН).

4. Определяющие расчетные выражения для многоэтапного обоснования прочности, ресурса и безопасности

4.1. Основные и поверочные расчеты прочности

Для этапов разработок по рис. 7 характерна своя система определяющих выражений и их параметров. Эти выражения вытекают из единых фундаментальных закономерностей процессов деформирования, повреждений и разрушения, рассмотренных в соответствующих академических публикациях ученых, указанных на рис. 8.

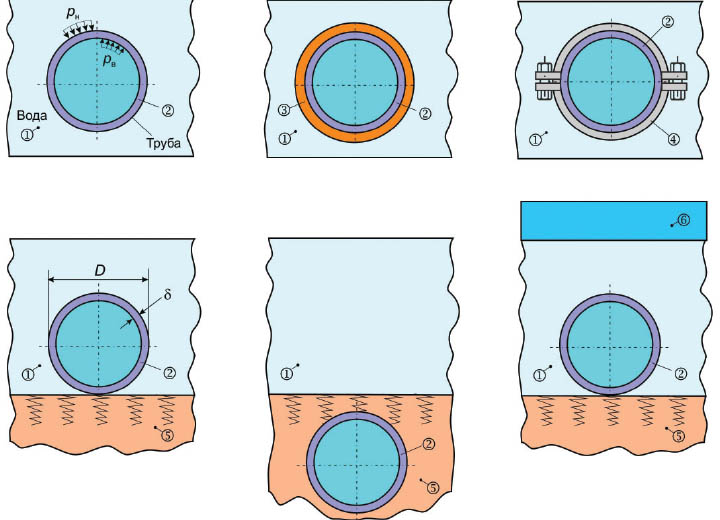

Рис. 8. Основные расчетные схемы и их элементы: 1 – вода, 2 – труба, 3 – обвязка, 4 – ремонтная муфта, 5 – донный грунт, 6 – ледовое покрытие

Для предстоящего четвертого этапа разработок, когда будет задействован и развит комбинированный подход первых трех применительно к функционирующим, строящимся и проектируемым морским подводным, подледным трубопроводам и объектам обязательными остаются сочетания трех нормативных требований:

- проведение основных и поверочных расчетов прочности (первый этап) по традиционным силовым критериям (в номинальных σn и локальных σ(maxk) напряжениях) с добавлением расчетов по деформационным критериям (в номинальных en и локальных e(maxk) деформациях);

- проведение поверочных расчетов ресурса (долговечности, срока службы) по параметрам времени τ и числа циклов N (второй этап) с использованием рисков R(τ) в вероятностной нелинейной постановке (третий этап) с использованием параметров прочности, ресурса и живучести.

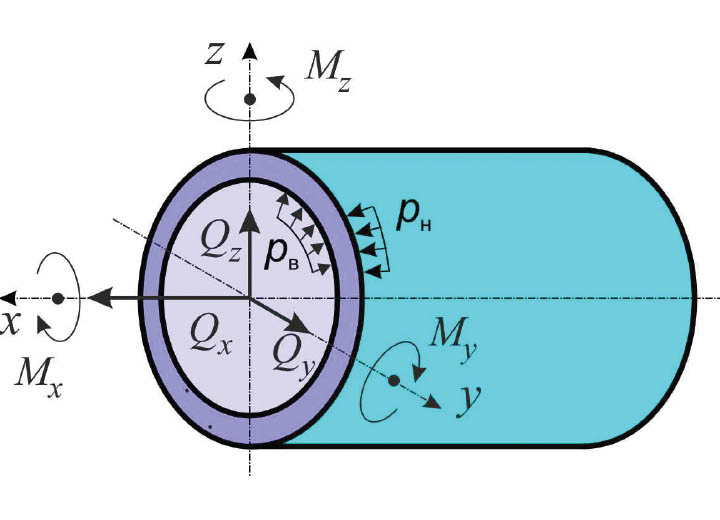

Рис. 9. Силовые факторы в поперечном сечении трубопровода

В указанных расчетах будут применены различные основные расчетные схемы (рис. 8):

- для поперечных сечений трубопроводов (простых технологических, сложных магистральных, ремонтных технологических и магистральных;

- для трубопроводов, уложенных под водой по дну, для уложенных под водой в донный грунт, для подледных и подводных.

- Во всех расчетных сечениях трубопроводов основными расчетными параметрами являются:

- внутренне рабочее давление рв транспортируемого углеводорода;

- наружное гидросейсмическое давление воды и грунта рн;

- диаметр трубопровода D;

- толщина стенки трубопровода δ.

- Основными силовыми факторами в расчетном сечении для координат x, y, z являются (рис. 9):

- внутренне рв и наружное рн давление;

- осевое усилие Nx ;

- перерезывающие усилия Qy, Qz;

- изгибающие моменты My, Mz;

- крутящие моменты Mх.

Давления рв, рн в сочетании обусловливают возникновение максимальных кольцевых напряжений

σn = σmax = σk (1)

Эти напряжения являются исходными для основных нормативных расчетов по допускаемым напряжениям [15 - 17] при определении толщины стенки δ для данной выбранной трубной стали с соответствующими характеристиками механических свойств – пределами текучести σт и прочности σв

σn = ((pв −рн )D)/2δ ≤[σ]= σon /nσ ≤min{σт /nт, σв/nв }, (2)

где σon - опасное напряжение для трубной стали;

nσ - запас прочности по опасным напряжениям 1,20 ≤nσ ≤2,5;

nт, nв - запасы по пределам текучести и прочности.

В отечественных нормах прочности расчет ведется по предельным состояниям (разрушению и образованию недопустимых пластических деформаций) и предельным сопротивлениям R1, R2 (R1 = σв, R2= σт)

R1= [σ],min{(R1, R2)m/n(K1, K2) Kn} (3)

где m – коэффициент надежности по условиям работы (0,6≤m≤0,9),

n – коэффициент надежности по нагрузке (1,1≤n≤1,15),

K1, K2 – коэффициент надежности по материалу (1,3≤K≤1,6),

Kn - коэффициент надежности по назначению (1≤Kn≤1,05).

Поверочные расчеты в рамках прочностного проектирования с использованием результатов основных расчетов по выражениям (1) – (3) также проводятся по теории тонкостенных оболочек, но с обязательным учетом всех силовых факторов по рис. 10 для случаев одновременного нагружения осевым растяжением-сжатием и перерезыванием изгибом и кручением. В этом случае определяются все компоненты номинальных и локальных нормальных σ и касательных τ напряжений

{[(σx, σy, σz),(τxy, τyz, τzx)]}={((рн, рв) D)/δ,Nx/F,((Qy,Qz)/(вy,вz))((Sy,Sz)/(Jy,Jz)),(Mx(My,Mz))/Wp,Wy,Wz} (4)

По этим напряжениям устанавливаются главные напряжения (4).

(σ1, σ2, σ3)=F (σx, σy, σz), (τxy, τyz, τzx) (5)

На основе (5) по четырем основным теориям прочности (I - IV) определяют максимальные эквивалентные напряжения

(σI-IV)max =F (σ1, σ2, σ3) (6)

Для пластичных трубных сталей наиболее обоснованным является использование III (теория максимальных касательных напряжений), IV (энергетическая теория) теорий.

τIII=(σ1- σ3)/2. σIV=1/√2 (√ (σ1- σ2)2+ (σ2- σ3)2+ (σ3- σ1)2) (7)

Более предпочтительной и прощающей в использовании является третья теория прочности, когда σ3=-(pв, рн)<< σ1, и тогда с учетом (2) для номинальных напряжений

σIII= σ1 = σn (8)

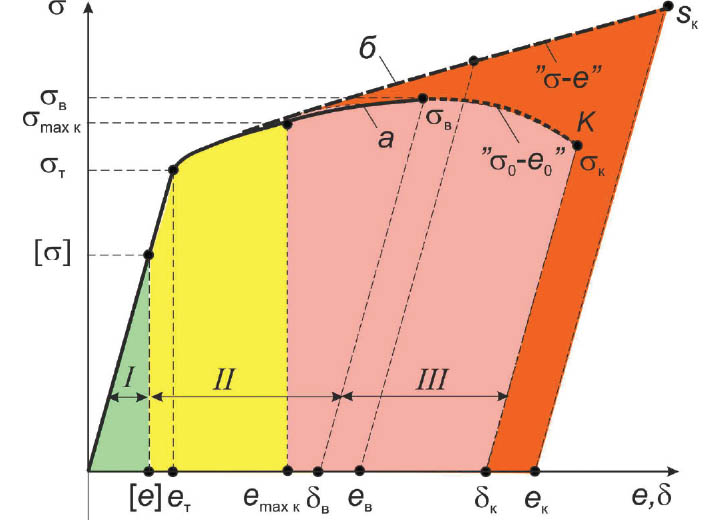

Так как по (2), (3) при запасах nт по пределам текучести σт к расчетному сопротивлению R2, превышающих 1, номинальные напряжения σn< σт, то трубопровод, нагруженный только внутренним рв и подгруженным рн давлением остается в упругом напряженно-деформированном состоянии (I) по рис. 10.

{σn, en}< {σT, eT}; eT= σT/E; σn≤ σT/nт ; en≤ eT/nт (9)

При поверочных расчетах с учетом всех компонентов напряженно-деформированных состояний в наиболее напряженных сечениях и точках по выражениям (4) – (8) для случая комбинированного нагружения

σmax= F{(рв, рн),Nx,Qy,Qz,Mx,My,Mz}>> σn (10)

Эти напряжения могут превосходить предел текучести σT. Если к ним добавляются напряжения σкн от концентрации и остаточные напряжения σост от сварки, то

σmax k= σmax+σкн+σост>(1.5/3.0) σT (11)

В этом случае для зоны II в опасной зоне возникают упругие пластические деформации emax k (см. рис. 10) для диаграмм деформирования в условных «σO- eO» и истинных «σ-e» координатах. Между величинами emax k и σmax k по диаграмме деформирования в истинных напряжениях σ и деформациях «σ-e» справедлива степенная зависимость [14].

σmax k= σT (emax k/ eT)m (12)

где m – показатель упрочнения в упругопластической области (0≤m≤1).

При упругих деформациях (emax k ≤ет) величина m=1 и σmax k =Е emax k. В поверочных расчетах прочности с использованием (2) и (12) вводятся два запаса – по напряжениям nσ и деформациям ne

nσ= σв/ σmax k; ne= eв/ emax k, (13)

где - предельная равномерная (на стадии образования шейки в образце) деформация.

Для зоны II запас по деформациям

ne= eв/ eT((σT/σв) nσ)m> nσ (14)

После достижения деформаций eв дальнейшее деформирование трубопроводов с образованием больших пластических деформаций идет по ослабленному сечению до разрушения в точке K зоны III при величинах истинных напряжений на уровне сопротивления отрыву Sк и предельных деформаций ek в шейке [14].

ek=ln(1/1-k); Sк≌ σв(1+1.4 k), (15)

где k - относительное сужение сечения образца в шейке.

Принимая справедливым степенной закон деформирования по (12) до разрушения, можно расчетом получить величину m

m=lq(Sк/ σT)/lq(ek/eT) (16)

Основные по (2), (3) и поверочные по (4) – (16) прочностные расчеты морских подводных трубопроводов завершаются обоснованным достижением требуемых по нормам запасов по напряжениям nσ и деформациям ne.

4.2. Ресурсные расчеты

Для объектов морского подводного и подледного технологического процесса добычи, обработки, хранения и транспортировки жидких и газообразных энергоносителей, как отмечалось выше, характерно значительное изменение временных τ (до 50 лет и более) и циклических N (до 1012 циклов) показателей ресурса, долговечности и срока службы. Ресурсное проектирование, как второй основной этап создания и эксплуатации этих объектов по рис. 7 предполагает расчетный и экспериментальный анализ показателей τ и N с учетом предварительного обоснования прочности с запасами по напряжениям nσ и деформациям ne.

Рис. 10. Диаграмма деформирования трубной стали и расчетные предельные состояния (I, II, III): а – условные координаты; б – истинные координаты

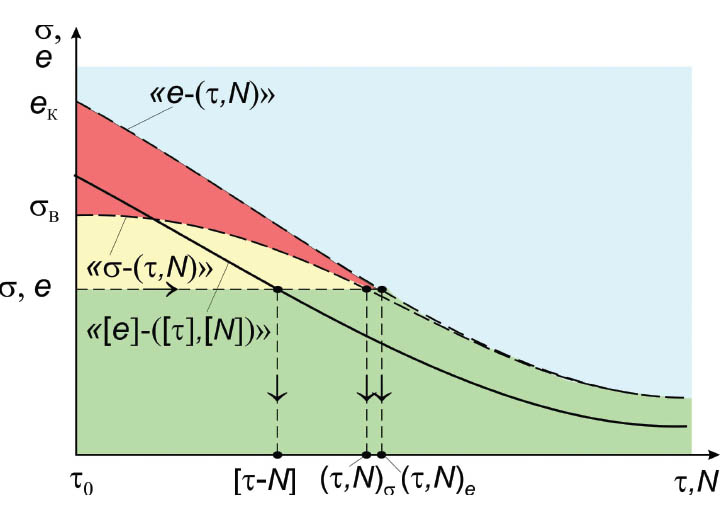

Научное существо ресурсного проектирования [15 - 19] состоит в введении в указанные расчетные выражения факторов τ, N, снижающих сопротивление разрушению по базовым характеристикам прочности (eв, k, ek ) и пластичности (σT, σв, Sк). На рис. 11 показаны кривые разрушающих (пунктирные линии) и допускаемых напряжений σ и деформаций е в зависимости от времени и числа циклов N.

С увеличением времени от начального τ0, соответствующего длительности стандартных кратковременных испытаний трубных сталей на прочность при τ0 =(1÷3)∙10-2 ч., в конструкционных материалах развиваются процессы диффузии, старения, деградации, коррозии с изменением (падением) не только прочности σв, но и пластичности k, ek. Это снижение при эксплуатационных температурах tэ в интервале от -50 до +500С идет более интенсивно в поверхностных слоях стенок трубопроводов. К настоящему времени в прямых экспериментах вариация времени до разрушения τk достигает 103 ÷ 101 ч., а по данным отдельных опытов – до 3∙105 ч. [19, 20].

Рис. 11. Расчетные кривые длительной (τ) и циклической (N) долговечности по критериям напряжений σ и деформаций е

Как и для случаев высокотемпературной длительной прочности и ползучести [19, 21, 22], в ресурсных расчетах можно использовать степенные зависимости

σTτ=σT(τ0, τk)mt; σвτ=σв(τ0/ τk ) mв; kτ= k(τ0/ τk) m (17)

где σT, σв, k, σвτ, kτ- характеристики стандартных свойств при кратковременных статических испытаниях со временем τ0 и при длительных испытаниях со временем τk;

mT, mв, m - характеристики чувствительности сталей к временному фактору повреждения, определяемые экспериментальным расчетом [19].

Для малоуглеродистых низколегированных трубных сталей показатель mв находится в интервале (5÷12)∙10-3, mT - (2÷5)∙10-3, m - (2÷4)∙10-2.

Если по (15) и (17) определить предельную пластичность ekτ и ввести запасы nστ и nеτ по (13), то можно построить кривую допускаемости деформаций [е] и допускаемых временных долговечностей [τ] по временному и деформационному критериям

nτ=[τk]/ tэ; nе= [ek]/ eэ (18)

При расчетах по (18) учитывается образование упругих e(t)e и пластических e(t)p деформаций

e(τ)=ee(τ)+ ep(τ) (19)

Упругие деформации зависят от изменения напряжений σ(τ)=Sк(τ) по (15)

ee(τ)=σ(τ)/E= Sк (τ0/ τ ) me, (20)

а пластические – от изменения предельной пластичности k (t) по (17), давая возможность оценивать истинную разрушающую деформацию e(t) по (15)

ek(τ)=ln[1/1-k (t)] (21)

Показатель степени mе превышает величину mв в выражении (17) в 3 ÷ 4 раза. Если в процессе эксплуатации морских подводных трубопроводов и объектов происходит повреждение антикоррозионных покрытий, то величины m в (17) могут возрастать в 2,5 ÷ 3 раза. В реальной эксплуатации, как правило, имеет место циклическое нагружение как от изменения во времени τ внутреннего pв (τ) и наружного pн (τ) давления, так и от изменения всех силовых параметров Nx (τ), Qy (τ), Qz (τ), Mx (τ), My (τ), Mz (τ) по рис. 10. В этом случае по спектрам нагружения подлежат определению исходные параметры циклического нагружения:

- число циклов нагружения N(τ), зависящее от времени τ;

- максимальные σmax (τ) и минимальные σmin (τ) циклические напряжения;

- максимальные emax(τ) и минимальные emin(τ) циклические деформации.

По этим параметрам определяются:

- амплитуды напряжений и деформаций

σа(τ)=1/2 σmax(τ)− σmin(τ); еа(τ)=1/2 еmax(τ)− еmin(τ) (22)

- коэффициенты асимметрии циклов напряжений и деформаций

rσ (τ)= σmax(τ)/σmin(τ); re(τ)=еmax(τ)/еmin(τ) (23)

По полученным амплитудам деформаций на основе (19) выделяют их упругие еае(τ) и пластическую еар(τ) составляющие. Для них по аналогии со степенными выражениями (17) записывают зависимости разрушающих амплитуд деформаций от числа циклов N(τ)

еае(τ)=CеN(τ )mNe; еар(τ)= CрN(τ )mNр (24)

где (Се, mNe, Cp, mp) – характеристики трубной стали, зависящие от прочности σв(τ), Sк(τ) и пластичности соответственно, определяемые экспериментально или расчетом.

Для широко применяемых трубных сталей с пределами прочности σв от 500 до 700 МПа можно принять величину mNe, равной 0,1, а величину mNр, равной 0,5 для ψк в интервале 50 – 60%.

Параметры Се и Ср принимаются равными Sк и ек по (15) в предположении, что однократное статическое нагружение происходит при N=1/4 полного замкнутого нагружения. Тогда кривая циклического разрушения в широком диапазоне числа циклов N(τ) до 1010 по рис. 11 с учетом влияния асимметрии цикла будет записана [19, 20] в форме

еак(τ)=1/([4Nк(τ)]mNp+(1+re)/(1−re))ln(1/(1−ψк(τ))+(Sк (τ)/Е)/([4Nк(τ)]mNe+(1+rσ )/(1−rσ )) (25)

Если по аналогии с (18) ввести запасы по числу циклов N(τ) и амплитудам деформаций

nN=(Nк(τ))/(Nэ(τ)), nе=(Nак(τ))/(еаэ (τ)), (26)

то можно построить кривую допускаемых амплитуд [еа(τ)] и допускаемых долговечностей [N(τ)] – сплошная кривая на рис. 11.

4.3. Риск-ориентированные расчеты

В настоящее время и в перспективе рассмотренные выше прочностные и ресурсные расчеты становятся исходными в рамках риск-ориентированного подхода [2, 3] для морских подводных трубопроводов и объектов. Сложившаяся в нашей стране и за рубежом практика базируется на ряде методов обоснования безопасности по критериям рисков:

- построение пирамид и матриц рисков при расчетах безопасности;

- построение деревьев событий и деревьев отказов.

В качестве базового показателя рисков принимаются риски потерь человеческих жизней или риски (вероятности) возникновения предельно опасных чрезвычайных ситуаций. При использовании таких методов ключевое значение придается статистике анализа аварийности и травматизма на функционирующих объектах техносферы. В этом случае напрямую не используются методы прочностного и ресурсного проектирования по рис. 7 и затрудняется обоснованный выбор методов обеспечения и повышения безопасности. Более перспективным следует считать развитие риск-ориентированных расчетов на базе фундаментальных закономерностей процессов деформирования, повреждения и разрушения, лежащих в основе прочностных и ресурсных расчетов [18 – 20, 22, 23]. Научное существо предлагаемых риск-ориентированных расчетов сводится:

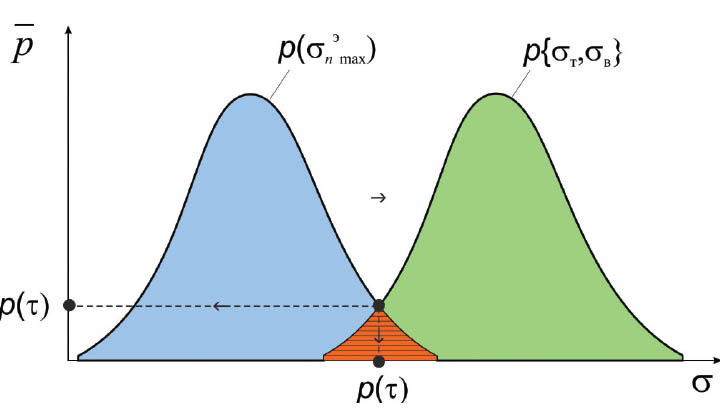

- к расчетно-экспериментальному исследованию и обоснованию и заданию плотности и функций распределения (рис. 11) параметров эксплуатационной нагруженности по параметрам напряжений σэ(τ) или деформаций еэ(τ) в выражениях (17), (25);

- к экспериментальному изучению плотности и функций распределения сопротивления конструкционных трубных сталей разрушению σв(τ), σт(τ), Sк(τ), ψк(τ), ек(τ) в выражениях (17), (25);

- к назначению и использованию традиционных запасов по напряжениям nσ , деформациям nе и долговечностям nτ и nN в выражениях (18), (26) при детерминированных нормативных расчетах;

- к допущению о справедливости нормального распределения характеристик эксплуатационной нагруженности и сопротивления разрушению.

Рис. 12. (a) Расчетные кривые длительной (τ) и циклической (N) долговечности по критериям напряжений σ и деформаций е: разрушающие напряжения и деформации; допускаемые деформации [е] и долговечности [τ], [N]

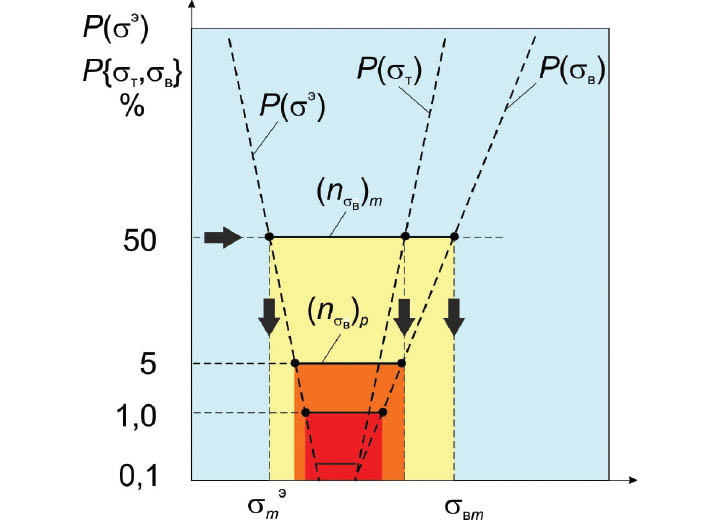

На рис. 12,а показаны функции плотности вероятности Р(τ) для максимальных эксплуатационных номинальных напряжений Р(σэnmax ) и для сопротивления деформациям и разрушению Р( σт , σв ). На рис. 12,б в нормальных вероятностных координатах по шкале ординат показаны функции вероятности Р(σэ), Р(σт) и Р(σв), а по оси абсцисс – величины напряжений. Для вероятности Р=50% определяется нормативный запас прочности (nσв)m (по средним значениям) при детерминированном расчете. Если при риск-ориентированном проектировании определены другие значения указанных выше функций распределения, то расчеты могут проводиться при более низких запасах

Рис. 12. (б) Расчетные кривые длительной (τ) и циклической (N) долговечности по критериям напряжений σ и деформаций е: разрушающие напряжения и деформации; допускаемые деформации [е] и долговечности [τ], [N]

(nσв)р<(nσв)m (26)

В точке пересечения прямых Р(σэ) с Р(σт) или Р(σв) получается расчетом вероятность разрушения Рк по квантилю

Zp=(1−(nσв)р)/(√(ν2σв (nσв)2р +νэσnmax )2, (27)

где νσв, νэσnmax - коэффициенты вариации для расчетных характеристик механических свойств σв= σв(τ) и максимальных эксплуатационных напряжений σnmax.

По выражению (27) при nσв =1,5, νσв=0,067 и νэσ =0,141 получим Zp – 2,89; тогда на основе табулированных связей Zp и вероятности расчетом будет определена Рк(τ)=0,00193. Такое разрушение является тяжелым по ущербам Uк(τ). Ущерб Uк(τ) определяется с учетом необходимости проведения ремонтно-восстановительных работ и экономических потерь от загрязнения пораженной акватории и приостановки транспорта углеводородов. Для магистральных подводных трубопроводов величины ущербов Uк(τ) могут достигать 106 ÷ 107 долл. США. По показателям Рк(τ) и Uк(τ) расчетом определяется риск аварии

Rк(τ)=Pк(τ) Uк(τ) (28)

Для критических величин рисков Rк(τ) по аналогии с (2), (13), (18), (26) вводятся запасы nR по расчетным эксплуатационным приемлемым рискам [R(τ)]

nR= (Rк(τ))/(Rэ(τ)); [R(τ)]=(Rк(τ))/(nR); nσ< nRτ< nN (29)

По величинам расчетных рисков Rэ(τ) и [R(τ)] оценивается безопасность морских подводных трубопроводов и объектов

S(τ)=[R(τ)]− Rэ(τ) (30)

Условию [R(τ)]>Rэ(τ) по (30) соответствует расчетное обоснование S(τ)>0. При S(τ)<0, когда безопасность по критериям рисков не обеспечена, необходимо проведение специальных комплексных мероприятий до достижения приемлемых рисков [R(τ)].

4.4. Комбинированный аналитический, экспериментальный, цифровой и искусственно-интеллектуальный анализ

В соответствии с рис. 8 в ближайшей перспективе 2025-2035 гг. при реализации государственных стратегий, концепций, доктрин по рис. 4 для морских подводных, подледных трубопроводов и объектов по схемам рис. 9 потребуется согласование, развитие и совершенствование комплексных методов определения и нормирования:

аналитических при проведении основных и поверочных расчетов по всей системе выражений (1) – (30);

экспериментальных при определении расчетных характеристик механических свойств (σт, σв, ψк, Sк ) и их изменения во времени τдля всех стадий жизненного цикла, а также при определении спектров экстремальных нагрузок Nx(τ), Qy(τ), Qz(τ), Mx(τ), My(τ), Mz(τ);

цифровых при решении краевых задач по определению эксплуатационных напряженно-деформированных состояний «σ−е», «σк − ек», «σэ(τ)− еэ(τ)».

Технологии искусственного интеллекта приобретает всё большее значение, когда при проектировании и расчетах возникают повышенные уровни неопределенностей:

отсутствуют статистические данные о сценариях развития аварийных и катастрофических состояний;

ограничена информация о проектных, запроектных и гипотетических опасных ситуациях с учетом природных, и антропогенных факторов повреждения и поражения;

отсутствует или ограничена информация о глобальных изменениях климата и природной среды.

В этом случае необходим переход к многокритериальному и многофакторному математическому моделированию с научно обоснованным снижением доли физического моделирования.

Межведомственный экспертный совет предполагает провести систематическое обсуждение в 2025 – 2026 гг. указанных проблем во взаимодействии с Научным советом при Совете Безопасности Российской Федерации, с Комиссиями и Советами Российской академии наук, со структурами Морской коллегии, Морского регистра, Ростехнадзора, Росприроднадзора, Государственных корпораций и соответствующих Публичных акционерных обществ, ведущими НИИ и вузами страны.

Литература

1. Конституция Российской Федерации (в редакции 01.07.2020 г.).

2. Стратегия национальной безопасности Российской Федерации. Утверждена Указом Президента Российской Федерации от 02.07.2021 г. №400).

3. Стратегия научно-технологического развития Российской Федерации. Утверждена Указом Президента Российской Федерации от 28.02.2024 г. №145.

4. Национальные цели развития Российской Федерации на период до 30 года и на перспективу до 2026 года. Утверждены Указом Президента Российской Федерации от 07.05.2024 г. №309.

5. Морская доктрина Российской Федерации. Утверждена Указом Президента Российской Федерации от 31.07.2022 г. №512.

6. Стратегия развития морской деятельности Российской Федерации до 2030 года. Утверждена распоряжением Правительства Российской Федерации от 30.08.2019 г. №1930-р.

7. Стратегия развития Арктической зоны Российской Федерации и обеспечения национальной безопасности на период до 2025 года. Утверждена Указом Президента Российской Федерации от 26.10.2020 г. №645.

8. Энергетическая стратегия Российской Федерации на период до 2025 года. Утверждена распоряжением Правительства Российской Федерации от 09.06.2020 г. №1523-р.

9. Транспортная стратегия Российской Федерации на период до 2030 года с прогнозом на период до 2035 года. Утверждена распоряжением Правительства Российской Федерации от 09.06.2020 г. №1523-р. Утверждена распоряжением Правительства Российской Федерации от 27.11.2021 г. №3363-р.

10. Лепихин А.М. Разработка нормативно-методических документов обоснования безопасности морских подводных трубопроводов. Морская наука и техника, 2023, №9, стр. 44-49.

11. Бюллетень информационно-аналитических материалов о безопасности подводных трубопроводов. - М.: МЭС, 2023, №1, стр. 47.

12. Махутов Н.А., Гаденин М.М. Создание научной информационной базы Межведомственного экспертного совета морских подводных трубороводов и сооружений. Морская наука и техника, 2024, №12, стр. 28 – 34.

13. Шмаль Г.И., Тимашев С.А. Первоочередные безотлагательные задачи создания норм проектирования и эксплуатации безопасных морских подводных трубопроводов России. Морская наука и техника, 2024, №12, стр. 14 – 18.

14. Методические указания СТП-МЭС04-005-20023. Морская наука и техника, 2023, №9, стр. 64 – 79.

15. Мазур И.И., Иванцов О.М. Безопасность трубопроводных систем. – М.: ИЦ «Елима», 2004. - 1104 с.

16. Морские трубопроводы. Правила проектирования и сттроительства. СП 378.1325800. 2017.

17. Правила квассификации и постройка морских подводных трубопроводов. НД №2-020301-007.

18. Лепихин А.М., Махутов Н.А., Лещенко В.В., Шмаль Г.И. Проблемы безопасности морских подводных трубопроводов. Морская наука и техника, 2022, №5, стр. 33 – 37.

19. Махутов Н.А. Прочность и безопасность: фундаментальные и прикладные исследования. – Новосибирск: Наука, 2008. – 528 с.

20. Махутов Н.А., Пермяков В.Н. Ресурс безопасной эксплуатации сосудов и трубопроводов. – Новосибирск: Наука, 2005. – 516 с.

21. Работнов Ю.Н. Ползучесть элементов конструкций. – М.: Наука, 1977. – 383 с.

22. Безопасность России. Правовые, социально-экономические и научно-технические аспекты. – М.: МГОФ «Знание», 1998 – 2024. т.т. 1 – 70.

23. Махутов Н.А. Комплексность запасов в прочностном, ресурсном и риск-ориентированном обосновании безопасных производственных объектов. Безопасность труда в промышленности, 2025, №1, стр. 7 – 14.